Zurück zu:

Themen dazu:

Wissenstransfer Veranstaltungstechnik

Phasenanschnitt Beispielschaltung

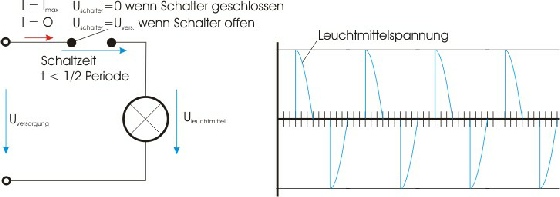

Beim Phasen Anschnittsdimmer schaltet man die Spannung bei jeder Halbwelle proportional zum dimmenden Wert hin zu. Da man die Spannung von Beginn des Nulldurchganges her anschneidet, bis die verbleibende Spannung und der damit verbundene proportionale Strom die gewollt - gedimmte Leistung übrig bleibt, spricht man vom Phasenanschnitt.

Während der Steuerstom von ADB über einen Wiederstand einfach zu einer Spannung gewandelt werden kann, war es beim Strand-Signal aufwendiger eine negative Spannung bei Bedarf auf eine positive Spannung zu wandeln oder umgekehrt. Zurück zur Sägezahnspannung. Diese soll zunächst Ihr Minimum am Ende der Halbwelle der Netzspannung erreichen und zu Beginn der Halbwelle die gleiche Amplitude aufweisen wie die Maximale mögliche Steuerspannung. Je nach Höhe der Gleichspannung (Steuerspannung) wird die abfallende Rampe der Sägezahnspannung die gleiche Höhe erreichen. Das soll erkannt werden (mit hilfe eines Komperators) um dann einen Zündimpuls für den Triac zu generieren. So erhält man der Steuerspannung proportionale zeitliche Verzögerung der Thyristorzündung, sprich den Phasenanschnitt. Im folgenden wird eine Schaltung in einzelne Funktionsblöcke aufgeteilt und im Detail erläutert. Im ganzen entsteht ein so ein funktionsfähiger Dimmer, den man durchaus zu Ausbildungszwecken unter Anleitung nachbauen könnte. Der hier beschriebene Dimmer weist eine strikte Trennung mittels Optokoppler und Trafo von Steuerteil zum Netz hin auf, wird aber in dieser Dimensionierung keine EMV Grenzwerte einhalten können und ist so nicht für kommerzielle Zwecke geeignet.

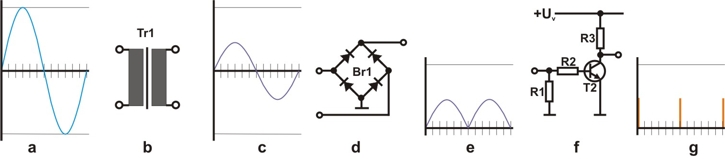

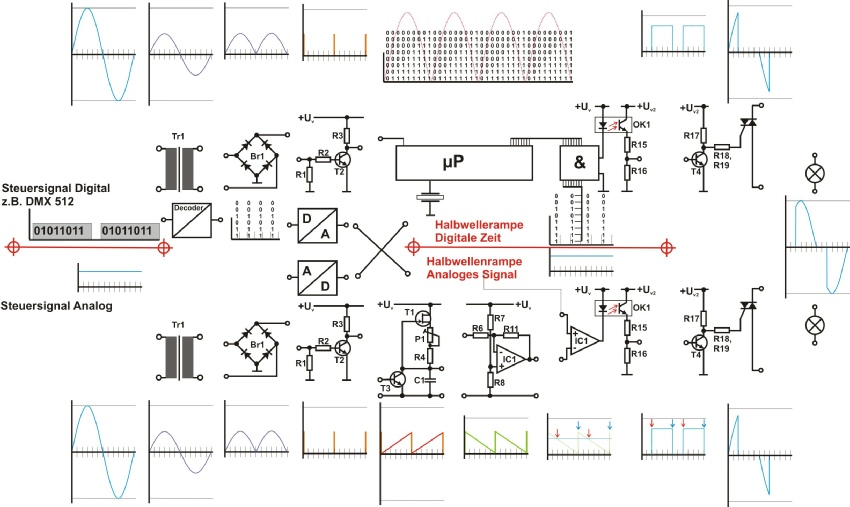

Ausgangspunkt ist die Netzspannung. Die anliegende Netzspannung (a) wird mittels Transformator (b) auf eine Kleinspannung (c) transformiert. Der darauffolgende Brückengleichrichter (d) sorgt dafür das die negative Halbwelle jetzt auch als positive Halbwelle zu Verfügung steht. Es steht also eine mit 100 Hz pulsierende Gleichspannung (e) zu Verfügung. Die Pulsierende Gleichspannung (e) steuert den Transistor T2 an (f). Dadurch leitet der Transistor T2 fast ständig und erhält nur bei den Spannungseinbrüchen, also den eigentlichen Spannungs-Nulldurchgängen ganz kurz keinen Basisstrom. Ohne Basistrom sperrt der Transistor T2 und die Versorgungsspannung liegt an Kollektor - Emitter an. Mann erhält also zu den Nulldurchgängen einen Spannungsimpuls (g bzw. h).

Im Zeitalter von Microkontrollern bzw. DSPs (Digitale Signal Prozessoren) ist es möglich sehr komplexe Algoritmen für eine präzise Nullpunkterkennung zu erstellen. So wird durchaus nicht nur der Wechsel von

+ nach - bzw. umgekehrt dedektiert, sondern auch das bestimmen des Scheitelpunktes der Sinusschwingung. Dabei können diese Werte durch 120° Phasenverschiebung auch für die anderen "Drehstrom"-Phasen genutzt werden, was zwar präzise arbeitet, aber bei Ausfall einer einzelnen Phase muss hinterfragt werden wie nun bei den verbleibenden Phasen der Nullpunkt erkannt wird, um einen Totalausfall zu vermeiden. So werden oftmals für jede Phase und bei einigen Dimmersystemen sogar von Dimmermodul zu Dimmermodul der Nulldurchgang einzeln detektiert, anstatt mit einer zentralen Detektion alle Dimmer mit dem Phasenwinkel zentral zu versorgen. So können Kanalbedingte Netzrückwirkungen die nur lokale Auswirkungen verursachen auch lokal bleiben. Weiter ist es mit Hilfe von Microprozessoren möglich Tendenzen, Reihen und Wahrscheinlichkeiten zu errechnen. Die über einen längeren Zeitraum ermittelten Nullpunkte erlauben Interpolation, was insbesondere bei Generatorbetrieb intressant wird. Denn Generatoren mit Ihren deutlichen Innenwiederständen verschieben die Spannungsamplitude deutlich stärker, als das starre Versorgungsnetz der EVUs, bei Lastwechsel oder plötzlich einsetzenden Leerlaufbetrieb. So kann sich der Schaltpunkt bei Generatorbetrieb bei einfacher Nullduchgangserkennung gehörig verschieben.

Werden die Generatoren auf einem Schiff betrieben die durch Turbinen angetrieben werden, wie es heute bei modernen Kreuzfahrtschiffen der Fall ist, dann ist leider die Versorgungsspannung sehr stark mit Harmonischen Störungen überlagert, so das selbst gute DSPs Ihre Schwierigkeiten haben den Nullpunkt jederzeit exakt zu bestimmen. Im Extremfall kann dann nur noch ein Dimmer der ohne Nullpunkterkennung auskommt (wie der Sinusdimmer) diesen Umstand fehlerfrei händeln.

Grundsätzlich gilt, dass überlagerte Störungen dafür sorgen, dass ein Nullpunkt zu auf zu früh erkannt wird und dadurch zu falschen Zündwerten und damit zum Flackern führen kann. Je besser dafür gesorgt wird das die Nullpunkterkennung auch den Nullpunkt definiert und nicht auf eine Störspitzte reagiert wird, um so flackerfreier wird der Dimmer arbeiten.

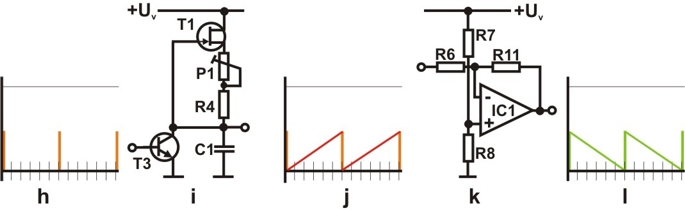

Um eine Sägezahnspannung zu bilden ist es einfach eine kontinuierlich ansteigende Spannung zu generieren. Eine Spannung steigt kontinuierlich an, wenn man einen Kondensator mit einem konstanten Strom versorgt. Am leichtesten läßt sich das so vorstellen wie beim Aufladen eines Akkus. Die Ladespannung steigt innerhalb der Betriebsgrenzen bei konstanten Ladestrom zeitlich linear an. Im Schaltungsbereich (i) wird ein Kondensator C1 mit einem Konstantstrom aufgeladen. Der Strom fließt über R4 und P1 zum Kondensator. Die Höhe des Stromes wird durch P1 einstellbar, denn je höher der Strom ist, um so schneller ist der Kondensator mit seiner Spannung auf unseren gewünschten Maximalwert angestiegen. Damit aber der Maximalwert erst kurz vor dem nächsten Nulldurchgang erreicht wird, ist es notwendig den Strom über P1 einzustellen. Da aber mit Änderung der Spannung an C1 auch der Stromfluss zu C1 sich ändern könnte, wir aber einen konstanten Stromfluss benötigen, damit die ansteigende Spannung eine schöne Gerade bildet, wird mit dem Feldeffekttransistor T1 zusammen mit R4 und P1 eine Konstantstromquelle gebildet. (Funktionsweise einer Konstantstromquelle kennen wir bereits aus PP 08/04 "Konstanter Strom für LEDs"). Wenn nun der Kondensator C1 mittels Konstantstrom bis zur Betriebsspannung aufgeladen ist, was könnte nun den Kondensator dazu bewegen wieder Null Volt anzunehmen, so wie wir es für einen Sägezahn periodisch wiederkehrend benötigen? Dazu Nutzen wir die vorhin erzeugten Nulldurchgangsimpuls (g bzw. h) und steuern damit den Transitor T3 an. Wenn die Basis von T3 mit dem Nadelimpuls versorgt wird, ist die Kollektor - Emmiter leitend und der Kondensator C1 wird kurzgeschlossen. Der Kondensator wird entladen und die Spannung an C1 ist wieder 0. Der Nadelimpuls (h) an Transistor T3 währt nicht lange und eine erneute Aufladung des C1 beginnt. Es entsteht die Sägezahnspannung (j).

Jetzt ist es nur so, dass bei kleiner Steuerspannung nur wenig Spannung vom Triac durchgeschaltet werden soll. Das heißt, je kleiner die Steuerspannung, um so länger muss nach dem Nulldurchgang gewartet werden. Betrachtet man jetzt die Sägezahnspannung (j), so ist leicht zu erkennen das hier ein kleiner Steuerspannungswert gleich am Anfang der Rampe sein Äquivalent finden würde - also genau umgekehrt. Mit Operationsverstärkern (OP) jedoch ist es ein leichtes ein Signal zu Spiegeln. Mit der Inverterschaltung (k) sorgt der OP aus IC1 dafür das nun die kleinen Rampenwerte am Ende einer Halbwelle liegen, während sich die Großen Werte am Anfang des Nulldurchgang (l) befinden.

Wird der zeitliche Verlauf mit dem Aufladen eines Kondensators realisiert, so kann man von einem analogen Dimmer sprechen, da die Findung des richtigen Zündzeitpunktes also des Soll-Ist-Wert Vergleich über eine analoge Schaltung (hier das aufintegrieren einer Spannung sowie die Nulldurchgangsfindung) kontinuierlich also stufenlos erfolgt. Es werden beim Absinken der Spannung Unendlich viele Zwischenwerte angemommen. Nachteil des einfachen Aufbaus sind, dass Bauteiltoleranzen, Temperaturschwankungen und Bauteilalterung den Arbeitspunkt des Dimmers ändern können. Z.B. ist ein Arbeitspunkt der Betrag des Stromes zum Aufladen des Kondensators für die Sägezahnspannung. Dieser muss präzise eingestellt sein, oder die Rampe ist zu steil oder zu flach um den Bereich der Halbwelle auszufüllen. Haben z.B. zehn Dimmern verschiedene Arbeitspunkte, so kann bei Ansteuerung der zehn Dimmer mit dem selben Prozentwert unterschiedliche Ausgangsspannungen vorliegen und damit die Scheinwerfer unterschiedlich hell leuchten. Deswegen ist gerade bei älteren analogen Bühnendimmern wiederholt eine Wartung zu empfehlen, um die Dimmer zu justieren und gegebenfalls ausgetrocknete Kondensatoren die Ihre Kapazitätswerte bei weiten verloren haben, auszutauschen. (z.B. den Konstantstrom wie vorhin beschrieben). Eine anderes Problem mit denen Analogdimmer zu kämpfen haben, sind Störungen auf der Netzspannung. Da Analogtechnik sehr schnell ist und sofort reagiert, können Störspitzen (Netzoberschwingungen) die der Netzspannung aufliegen, einen falschen Nulldurchgang detektieren. Dies kann zu einem Aufflackern oder generellen flickern führen. Deshalb ist ein besonderer Aufwand der Dimmer den Netzfiltern für die Nulldurchgangserkennung insbesondere gegen Rundsteuersignale aufzubringen.

Ab und zu konnte man hören, wie ein Dimmer der mit einem digitalen Protokoll wie DMX 512 angesteuert wird, als Digitaldimmer bezeichnet wurde. Dies ist leider kein untrügliches Zeichen für einen Digitaldimmer, da gerade bei Low Kost Dimmern das digitale Steuerprotokoll mit einem Digital/Analogwandler (Demux) wieder auf eine analoge Steuerspannung von 0-10V gewandelt wird und dann in einem Komperator mit der oben beschriebenen Sägespannung verglichen wird. Dabei handelt es sich immer noch um ein analogen Dimmer, wenn auch die Ansteuerung mit Digitalen Signalen erfolgen kann.

Ein "echter" Digitaldimmer dagegen bildet keine Sägespannungsrampe mehr, sondern zerteilt die Netzspannungshalbwelle in gleichmäßig große Zeitabschnitte. Jetzt wird nur noch mit Bits und Bytes gearbeitet. Eine Rechnereinheit subtraktiert also von der Summe aller in einer Halbwelle vorhandenen Zeiteinheiten nacheinander eine Zeiteinheit ab. Oder pragmatisch gesprochen: Der Wertevorrat eines üblichen DMX Kanals mit einem 8 bit Datenwort pro Kanal weist 256 verschiedene Werte auf (2 hoch 8). Idealisiert nehmen wir jetzt an dass diese 256 Zeiteinheiten genau in eine Halbwelle von 10 ms hinein passen. So wird nach dem Erkennen eines Nulldurchganges der Wert eines Zählers auf 256 gesetzt und dann alle 39 µsek ein Zähler abgezogen. So müsste nach 10 ms der Wert bei Null angekommen sein. Wenn nun in jeder Halbwelle kontinuierlich heruntergezählt wird, kann man den aktuellen Zählerstand auch mit einem Byte (8 Bit = 1 Byte) eines DMX Kanalwertes, dem Steuersignal, vergleichen. Ein UND ist in der Digitalwelt eine Kombination von Operationsverstärkern, die so miteinander verschaltet sind, dass nur dann ein Ausgangssignal gesetzt wird, wenn auf beiden Eingängen dieses Bauelementes die gleiche Information anliegt. Dieses UND-Glied ist ideal als Grundbaustein um das DMX Steuerbyte mit dem Zählerbyte zu vergleichen. Haben Steuerbyte und Zähler das gleiche Bitmuster (Kombinationen von Nullen und Einsen), wird dies erkannt und ein Zündsignal generiert, um es einfach verständlich zu formulieren.

Wurden zu Beginn der Entwicklung noch diskrete Logiken eingesetzt, finden heute fast ausschließlich Microcontroller bzw. DSPs (Digitale Signal Prozessoren) verwendung. Die Realisierung und die Möglichkeiten eines heutigen Digitaldimmer sind bei weitem viel komplexer als bei der analogen Technik. Weiterhin sind bei echten digitalen Dimmern keinerlei Justierungen erforderlich: Jeder Dimmer hat exakt das gleiche Verhalten und muss auch nach etlichen Jahren nicht nachjustiert werden, da hier sich keine analogen Arbeitspunkte verschieben können.

Ein weiterer Vorzug ist, dass bei dem sowieso schon vorhandenen Prozessor auch leicht interessante zusätzliche Funktionen wie z.B. Dimmerkurven, Kompensation von Leitungslängen, Responseverhalten und ... realiesierbar sind. Weiterhin kann das Aufrufen der Funktion über Netzwerke auch dezentral schnell bewerkstelligt werden. Bei der heutigen Leistungsfähigkeit und großen Speicherkapazitäten der Prozessoren ist es ein leichtes auch z.B. Lichtszenen zu speichern um auch Notlichtstimmungen im Dimmer selbst parat zu halten.

Sind z.B. in der Analogtechnik nur einfache mathematische Funktionen als Dimmerkurve in einem vernünftigen Kostenrahmen realisierbar wie z.B. quadratische- oder Exponentiale Funktionen, ist mit dem Digitaldimmer eine belibige Dimmerkurve realisierbar, da je Dimmerkurvenform einfach ein entsprechender endlicher Wertevorrat in einen Speicherplatz abgelegt werden kann, welcher dann bei Bedarf abgerufen wird. Somit ist die Digitaldimmertechnik die Grundlage um benutzerdefinierte Dimmerkurven im Dimmer selbst zu realisieren.

Weiterhin kann ein Microkontroller basierendes System durch Messung der Zeitabstände von den Nulldurchgängen selbständig erkennen welche Betriebsfrequenz anliegt, und so automatisch zwischen 60 Hz und 50 Hz umschalten.

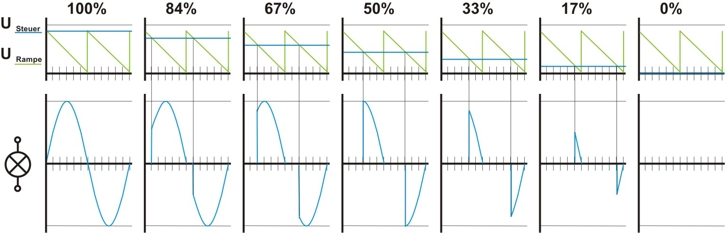

Aber die Digitaltechnik hat nicht nur Vorteile. Gerade in der Anfangszeit der Digitaldimmer wurde fast ausschließlich mit einem Wertevorrat von 8 Bit gearbeitet. 256 Unterschiede der Helligkeit scheinen für ein Dimmen von 0 bis 100% augenscheinlich auszureichen, insbesondere wenn man sich die Trägheit von 5 KW Halogenleuchtmittel vorstellt, und die meisten Licht-Regisseure eine Verfeinerung der Lichtzene mittels 5% Schritten an den Kanälen erfolgen lassen. Selbst bei Einstellungen mit starken Gegenlicht und refektierenden Materialien sind alle mit 1% Schrittweisen Abstufungen zufrieden, obwohl dann immer noch mindestens ein Zwischenschritt möglich wäre, wenn man auf der Dezimalen Basis arbeiten würde. So ist auch bis heute eine 8 Bit Auflösung für Dimmaufgaben bei dem DMX-Signal durchaus akzeptiert. Jedoch wenn man eine Überblendung vollzieht bei kleinen, nicht mit trägheit beaufschlagten Leuchtmitteln, wie z.B. Leuchtstofflampen, so ist in der Dynamik ein unschöner Effekt der Digitaltechnik zu sehen. Besonders in den unteren Stellbereichen um 17% herum und bei sehr langsamen Überblendungen wird jeder einzelne Schritt von Bit zu Bit als deutlichen Pumpen bzw. ein Treppensteigen der Helligkeit wargenommen. Bei dieser Anforderung reicht die 8 Bit Auflösung nicht mehr aus um eine kontinuierliche Helligkeitsveränderung zu erzeugen. Deshalb wurden oder werden heute auch noch weiterhin für diese Sonderaufgaben gerne Analogdimmer eingesetzt. Aber die Entwicklung der Digitaltechnik hat auch darauf eine Lösung gefunden. Moderne Digitaldimmer sind in der Lage die Halbwelle nicht nur in einen 8 Bit Wertevorrat zu unterteilen, sondern in 11 Bit oder gar 16 Bit, wobei 2048 Schritte bei 11 Bit mehr als ausreichend sind, um eine stufenlose Überblendung auch bei kritischen Leuchtmitteln zu erzeugen. Jetzt kann man zwar meinen, das dass 8 Bit DMX 512 Steuersignal doch weiterhin nur mit 8 Bit sendet und damit die Sprünge in der Helligkeit sichtbar bleiben. Dies Manko des DMX 512 wird aber durch den Dimmermicrokontroller kompensiert, indem er berechnet wie groß der Unterschied von einem gesendeten DMX-Wert zu nächsten empfangenen DMX-Wert ist, um dann durch Interpolation viele weitere virtuelle Zwischenwerten zu erzeugen und somit einen höhere Auflösung als 8 Bit zu entwickeln. Die Treppenstufen für eine 600 Sekunden Überblendung bestehen so aus sehr viel mehr Zwischenwerten, die einen linearen also homogen verlaufenden Lichtwechsel erscheinen lassen. Dieser Prozess muss aber auch die Dynamik der Lichtwechsel berücksichtigen, damit für einen plötzlichen Black out keine Zwischenwerte generiert werden, die dann den plötzlichen Back out versuppen lassen würde.

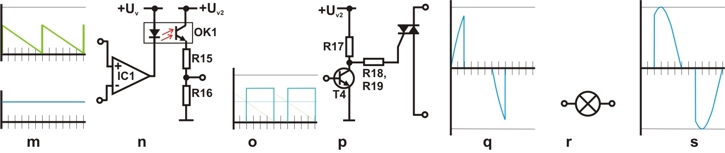

Zurück zu unseren Analogbeispiel. Mit den vorigen Kapiteln wurde bereits vorweggenommen dass zur Zündung des Thyristors eine Steuerspannung hier blau dargestellt (m) mit der Sägespannungs die hier grün dargestellt ist, verglichen wird um bei Gleichheit ein Signal zur Triaczündung zu kreieren. Dafür eignet sich hervorragend ein Operationsverstärker IC1 (n). Sobald die Sägezahnspannung am + Eingang des Operationsverstärker kleiner ist als die Steuerspannung am - Eingang, schaltet der Operationsverstärker den Ausgang nach Masse. Ein Strom kann durch die Leuchtdiode des Optokopplers fließen welche wiederum Licht emmitiert. Mit auftreffen des Lichtes auf den Fototransistor OK1 wird dieser leiteten. Somit liegt eine weitere Gleichstromversorgung an den Spannungsteiler-Wiederstände R15 und R16 die so eine Ausgangsspannung liefern. Durch das periodische schalten nach dem Komperator (Vergleicherschaltung IC1) werden so Rechteckimpulse (o) gerneriert, deren Breite exakt der Zeit entsprechen wie lange der Triac leiten soll, um proportional zur Steuerspannung die Last zu Dimmen. Da man hier die Breite der Impulse steuert, könnte man auch von einer PWM-Modulation sprechen wie wir sie bereits vom "Sinusdimmer" aus der letzten Serie her kennen sprechen. Meist wird der Zündimpuls über eine galvanische Trennung erzeugt, hier mit einem Optokoppler, um den Netzspannungsbereich vom Steuerspannungsbereich zu trennen, wobei konsequenter weise dann auch die Krichstromabstände nach VDE berücksichtigt werden. Ab diesen Punkt sind alle Dimmer digital. Zünden oder nicht Zünden sind nur zwei Zustände, per Definition digital. Liegt eine Spannung (o) an der Basis von T4 (p) an kann über R 18 und R 19 dann ein Gatestrom fließen, so daß der Triac zünden kann und damit die Last ans Netz schaltet. Beim folgenden Netzspannungsnulldurchgang sperrt der Triac wieder automatisch, weil die Spannung an seiner Anodenstrecke unter dem zum leiten erforderlichen Minimalwert absinkt. Erst bei der nächsten Zündung, die von den Verhältnissen am Komperator abhängt, wird der Triac wieder leitend. So liegt also die Netzspannung entweder am gesperrten Triac (p und q) oder an der Last (r und s) an.

Die Last wird also im 100 Hz Takt ein und ausgeschaltet, wobei die zugeführte Leistung vom Tastverhältnis (d.h. Einschaltdauer) bestimmt wird. Reicht die Steuerspannung zum Sägezahn-Anschnitt nicht aus, wird der Optokoppler überhaupt nicht eingeschaltet, und die Last geht leer aus (0%). Im anderen Extremfall, bei Steuerspannung nahe +10V, leitet der OPAmp dauernd, und die Last ist ständig eingeschaltet (100%). Dazwischen sind, mit linearem Zusammenhang, sämtliche Zwischenwerte des Steuersignales möglich.

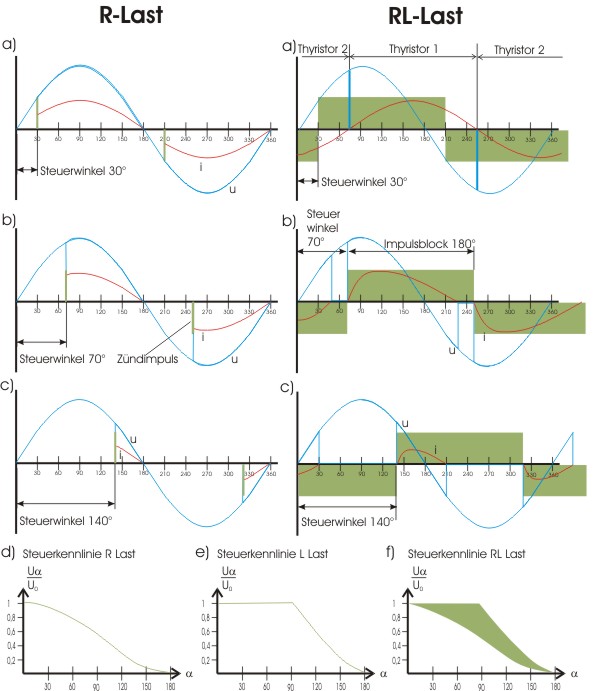

Bei R Last folgt der Strom der Spannung. Es reicht ein Impuls zur Zündung des Thyristors. Bei RL-Last ist der Stromaufbau träge. Zur sicheren Zündung wird ein langer Zündimpuls benötigt. RL-Last a) Ist der Steuerwinkel kleiner als der Cos Phi der RL-Last, wird die Spannung voll durchgesteuert. d) Durch das Verhalten der verschieden Lastarten verändert auch die Steuerkennlinie. e) Reine Induktive Last bewirkt ab 90° Steuerwinkel keine Veränderung. f) Die Steuerkennlinie für reale induktive Last mit R Anteil befindet sich je nach R-Anteil zwischen der R und L Kennlinie.

Alleine mit die Erzeugung der Zündimpulse unterscheiden sich viele Dimmer grundsätzlich und damit auch Ihr Dimmverhalten in Grenzbereichen. So findet man häufig, das der Zündimpuls aus der Anodenspannung des jeweiligen Bauelementes gewonnen wird. Dabei ist die Flanke des Impulses Sinunsförmig und die Steilheit hängt von der jeweiligen verwendeten Wechselspannung ab. Bei 230 Volt erreicht man ausreichende Ergebnisse, aber bei Kleinspannungen treten oft Zündverzögerungen auf, wodurch der Aussteuerbereich verkleinert wird. Andere Schaltungen arbeiten mit einer separat erzeugten Gleichspannung oder einem Impulskamm abgetrennt von der anliegenden Versorgungsspannungsform. Dadurch erhält man eine wesentlich höhere Zündsicherheit.

Eine weitere Möglichkeit bei der Anwendung von Zündtransformatoren ist über den Zündvorgang soviel Energie dem Thyristor zuzufügen, das der benötigte Haltestrom der durch die Last fließt im Betrag kleiner sein kann. Das hat zur Folge das bei kleinen Lasten wie z.B. Leuchtstoffröhren oder Notenpultlampen keine extra Zusatzlast angeschlossen werden muss um den Haltestrom zu erreichen. Mann kann hieraus rückschließen, dass also nicht nur der Leistungshalbleiter mit der Forderung nach einen Strom der mindestens fließen muss um weiterhin zu leiten für die minimalste anschließbare Last am Dimmer verantwortlich ist, sondern auch die verwendete Zündschaltung.

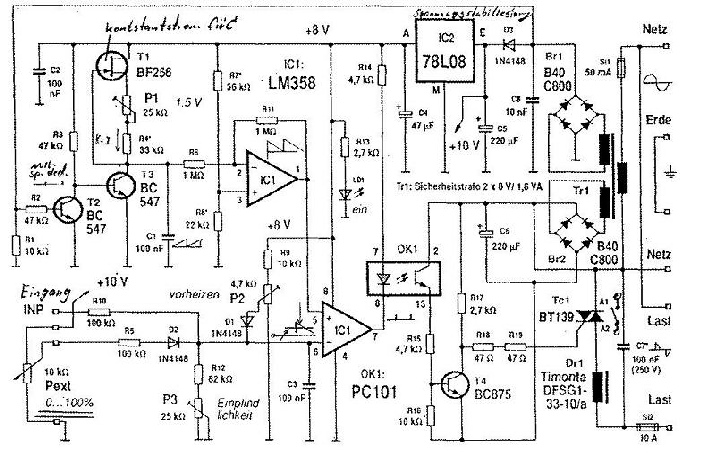

Nachdem wir die einzelnen Schaltungsgruppen detaliert betrachtet haben, fällt es nun leicht diese im Gesamtschaltbild wiederzufinden. Gehen wir von der rechten oberen Ecke des folgenden Schaltbildes aus, so sehen wir dass die Netzspannung nach der obligatorischen absicherung durch einen Transformator Tr1 in zwei galvanisch getrennte Betriebsspannungen aufgeteilt wird. Eine Betriebsspannung wird für die Erzeugung des Zündsignal benötigt. Zusammen mit dem Optokoppler ist so auch der Zündkreis galvanisch vom Steuerkreis abgekoppelt. Die Betriebsspannung für die Steuerelektronik wird mit dem Brückengleichrichter zur Pulsierenden Gleichspannung. Soweit wurde dies bereits auch oben erläutert. Um aber eine Gleichspannung zur Versorgung der übrigen Eletronik-Komponenten zur Verfügung zu stellen wird die Pulsierende Gleichspannung zu einer Gleichspannung mit Restwellengehalt mittels C5 gesiebt. Damit aber eine Nullpunkterkennung aus der pulsierenden Gleichspannung erfolgen kann, sorgt D3 für eine Entkopplung. Der Altbewährte Stannungsspabilisator 78L08 (IC 2) gefolgt vom C 14 bietet nun der Elektronik eine saubere Versorgungsspannung an. R13 und LD1 signalisieren nur das die Betriebsspannung anliegt.

Links unten findet man in der Schaltung den Eingangsbereich. Man kann erkennen das man die Steuerung mit einem Potentiometer steuern kann oder durch eine externe Steuerspannung. Selbstverständlich wird das Poti wieder mit einer Diode abgekoppelt um somit beide Steuersignale zuzulassen. Wobei hier der höchste Wert am Eingang des Komperators anliegen wird und damit den Zeitpunkt des Phasenanschnitts bestimmt. Man kann also sagen hier findet man den Begriff der Lichtstellpulte HTP wieder. Der Höchste Wert hat Vorrang (Highest takes Precedence). Die Spannungsteiler R10 und R12 bzw. im anderen Fall R5 und R12 setzen die Steuerspannung auf den Arbeitsbereich der Schaltung, und kann mit P3 abgeglichen werden. Eine weitere interne Steuerspannung wird dem Komperator über R9 P2 und natürlich Entkopplungsdiode D1 zugeführt. Mit P2 kann man so einen mindestphasenanschnitt erzwingen, so das immer ein geringer Laststrom fließt wenn eine Last angeschlossen ist. Das ist hilfreich bei schnellen lauflichtern, damit das Leuchtmittel schon vorgewärmt ist und dann bei Ansteuerung schneller aufglimmen kann. So hat man hier einfach eine Preheatfunktion realiesiert.

Neben den Triac Tc1 findet man den Kondensator C7 und eine Spule Dr1. Diese Komponenten sorgen so gut sie können für die Kleinhaltung der bereits bekannten EMV Probleme.

Wenn Mann jetzt voll Tatendrang die Schaltung nachbauen möchte, so fehlt einem eine Platine, auf der die Bauteile aus der Bastellkiste oder Elektronikversand Platz und Halt finden können. Mann kann eine Expirimentierplatine nutzen, muss jedoch die Verdrahtung von Hand vornehmen. Professionelle Platinen kann man sich aber auch fertigen lassen oder selber ätzen. Das Platinenlayout dazu kann man sich auch von einer Software erstellen lassen. Dazu ist im Web unter http://www.cadsoft.de/freeware.htm die Software Eagel kostenlos herunter zu laden, solange Sie nicht kommerziell eingesetzt wird.

Quellennachweis:

1) Physik für Ingenieure / Springer Verlag

2) Tabellenbuch Elektrotechnik / Friedrich

3) Elektronik iV A / Pflaum Verlag

4) Entertainment Technology / Genlyte Thomas Company, L.L.C.

5) IES BV / ETC

6) MA Lighting Technology

7) Strand Lighting

8) Lightpower

9) Betriebsgeräte und Schaltungen für elektrische Lampen /C.H. Strurm /E. Klein

10) VDE 0100 und die Praxis / Gerhard Kiefer

11) Norbert Ackermann

12) ADB

Weiter kann durch das "träge" Verhalten des Stromes bei L-Last, es vorkommen, das ein kurzer Zündimpuls nicht ausreicht damit ein genügend großer Haltestrom aufgebaut wird. Die Folge ist auch hier das dass Ventil gesperrt bleibt. Dies wiederum kann bedeuten das eine Halbwelle unterdrückt wird und somit die Schaltung als Gleichrichter wirkt. Ein angeschlossener Transformator wird durch diese Gleichstromkomponente in die Sättigung getrieben und ein "Kurzschluss" wäre die Folge. Zur Vermeidung solcher Effekte werden Langzeit oder Mehrfachimpulse erzeugt. Dazu ist ein wenig mehr Aufwand in der Zündbeschaltung notwendig und dies ist der Grund weshalb nicht alle Dimmer auch in der Lage sind induktive Lasten zu dimmen. Wird mit solch einen Dimmer der nur rein Ohmsche Lasten Treiben kann auch eine Induktivität angeschlossen, so muss mit Zerstörung von Komponenten gerechnet werden.

a) Ein Kurzer Impuls wird hauptsächlich für rein Ohmsche Verbraucher Verwendet. b) Für Verbraucher mit geringer Induktivität werden Impulse bis zu 1 ms verwendet. c) Bei Induktiver Last wird ein Dauerimpuls zur Sicheren Zündung benötigt der über die gesamte leitende Halbwelle anliegt. d) Wenn man Zündenergie sparen will und kleine Zündtransformatoren verwenden will, kann man einen Impulskamm (ca. 5-7 KHz) verwenden.

Technisch wird dies im Prinzip wie folgt realisiert:

Dimmer, Phasenanschnitt, Herbert, Bernstädt, Herbert Bernstädt, hbernstaedt, Bernstaedt, Institut, angewandte, Veranstaltungstechnik, Halbwelle, steuerwinkel, nulldurchgang, steuersignal, netzspannung, Thyristorzündun, Thyristor, EMV, optokoppler, Triac, Nullpunkterkennung, Brückengleichrichter, Phasenverschiebung, dimmermodul, DSP, Sägezahnspannung, Op, Operationsverstärker, Konstantstrom, FET, Analogdimmer, Digitaldimmer, rampe, Sägezahnspannung, Invertiert, Bitsprünge, DMX 512, Komarator, spannungsvergleich, Zündimpuls, zündung, gate, Haltestrom, zündimpuls, zündimpulskamm, gesperrt, Preheat

Zunächst muss der Nulldurchgang der Sinusspannung ermittelt werden. Sie wird benötigt, um damit eine zu generierende Sägezahnspannung immer zum gleichen Zeitpunkt (beim Spannungsnulldurchgang) von höchsten Wert bis hin zu 0 innerhalb der Halbwelle abnimmt. Parallel fügt man der Schaltung eine Steuerspannung zu, die prozentual der zu dimmenden Leistung entsprechen soll. Dazu hat sich der Steuerspannungbereich aus der Industrie bewährt und liegt bei 0 bis +10 Volt. Natürlich gibt es auch Ausnahmen, so hat Strand zeitweise eine negative Spannung bevorzugt oder ADB lieber mit einer Stromsteuerung gearbeitet.

Nullpunkterkennung

Nullpunkterkennung ein Qualitätsmerkmal

Generierung und Spiegelung einer Sägezahnspannung.

Generierung einer Sägezahnspannung

Anaglogdimmer

Digitaldimmer

Bitsprünge

zum sehen

Spannungs-vergleich Zündet

Zünden

des Thyristor

bei R- L- Last

Ein Thyristor benötigt wie im Abschnitt "Thyristor" beschrieben wird, einen Stromimpuls um vom gesperrten Zustand in den Leitenden übergehen zu können. Ist der Thyristor gezündet und ist ein Einrast-Stromfluss überschritten worden, dann bleibt der Thyristor solange leitend, bis der Strom unter eine vom Thyristor bedingten Grenzwert fällt, dem sogenannten Haltestrom. Dies bedingt die sogenante Mindestlast die an einem Dimmer angeschlossen sein muss, damit er flackerfrei arbeitet. Da Aufgrund des Wechselspannungsverlauf nach Ende der halben Periode die Spannung wieder nach Null läuft, wird auch der Strom unter dem Wert des Haltestromes sinken. Der Thyristor fällt wieder in den sperrenden Zustand und muss zur neuen Periode erneut gezündet werden. Betrachtet man ein Halogenleuchtmittel das eine R- Last darstellt, so sind Strom und Spannung Phasengleich. Sind aber Induktivitäten im Lastkreis, so eilt der Strom nach, was erheblichen Einfluss auf das Zündverhalten der Thyristors bzw. Triacs haben kann. Denn wenn der Strom nacheilt, also zum Zeitpunkt des Zündimpulses noch negativ ist, während gleichzeitig die Spannung bereits positiv ist, so zündet der Leistungshalbleiter nicht, da kein positiver Haltestrom vorhanden ist. Der Thyristtor bzw. Triac bleibt gesperrt.

Schaltung im Ganzen

Beispiel einer Analogdimmer-schaltung

| Physik |

| Anwendung |

| Leuchtmittel |

| Scheinwerfer |

| Energie |

| Dimmen |

| Signale |

| Pulte |

| Formeln |

| Messtechnik |

| Wirkungsgrad |

| Farbaddition |

| Farbsubtraktion |

| Farbtemperatur |

| Farbdreieck |

| Farbempfinden |

| CAD |

| Pläne |

| Einleuchten |

| Symbole |

| Festkörper |

| Entladungsl. |

| Mischlicht |

| Farbwieder. |

| UV-Strahlung |

| Lif.-Ansi-Code |

| Abk. |

| Kohlefaden |

| Wolframfaden |

| Halogen |

| LED |

| LED-Allgebr. |

| O-LED |

| Luminizenz |

| Physik |

| Typen |

| Binning |

| Temperatur |

| Optik |

| Buntweiss |

| Weisslicht |

| Farbwiedergabe |

| Ansteuerung |

| Treiber |

| K-Strom |

| Plasma |

| Metalhalo |

| Na Hochdr. |

| Na Niederdr. |

| Leuchtstoff |

| Neon |

| Xenon |

| Zündgeräte |

| Konventionel |

| Movinglights |

| Zubehör |

| Spiegel |

| Nachbauten |

| Fluter |

| Niedervolt |

| PAR |

| Blinder |

| Linsen |

| Profiler |

| Verfolger |

| Fokus |

| Linsentyp |

| Theater |

| Studio |

| Ellipsen... |

| Kondensor |

| Linsentubus |

| Schieber |

| Motore |

| ML-Farben |

| V*L-Farben |

| Dimmer |

| Spot/Wash |

| ML-Gobo |

| Beam |

| Ausstattung |

| ShootOut |

| Farbfolien |

| Dichro-Filter |

| Goboprojektion |

| Gobotypen |

| Sicherungsseil |

| Saveking |

| Aufhängung |

| Lightlock |

| IEC-Stecker |

| Steckerbez. |

| RCD |

| Ele. Dimmarten |

| Summen |

| R-L Last |

| Sinusdimmer |

| Ph. Anschnitt |

| Halbleiter |

| Ausstattung |

| Grundlagen |

| DMX |

| RDM |

| ACN |

| Ethernet |

| Architektur |

| Dublex |

| Kabel |

| Analog |

| Multiplex |

| Digital |

| Merge/ Splitter |

| Messen |

| DMX512-A |

| History |

| Fehlersuche |

| Topologie |

| OSI Schichten |

| V-LAN |

| Spanning Tree |

| 5-4-3-Regel |

| TCP/UDP |

| Hardeware |

| Adressierung |

| DSI |

| DALI |

| EIB |

| LON |

| LCN |

| Preset-Pult |

| Speicherpult |

| Tracking |

| Paletten |

| HTP-LTP |

| Setup |

| Einrichten |

| Rec. - Play |

| Funktionen |

| Havarie |

| Netzwerke |

| Medienserver |

| Punktzüge |

| Drahtseilhalter |

| Regelwerk |

| Übersicht |

| Aufbau |

| D8 Plus |

| Dokumentation |

| Zeichen |

| Leuchtennorm |

| Typenschild |

| Anleitung |

| CE-Zeichen |

| IP-Klasse |

| Schutzklasse |

| Funkentsörung |

| Prüfzeichen |

| Zahlen |

| Dateiendung |

| Sonderzeichen |

| A |

| B |

| C |

| D |

| E |

| F |

| G |

| H |

| I |

| J |

| K |

| L |

| M |

| N |

| O |

| P |

| Q |

| R |

| S |

| T |

| U |

| V |

| W |

| X |

| Y |

| Z |

| Kontakt |

| Hall of Fame |

| A-News |

| Links |

| Cats Corner |

| LED-Line-Scan |

| Green OPV |